- Startseite

- QMK Kalibrierlexikon

QMK Kalibrierlexikon

Dieses Kalibrierlexikon soll Ihren täglichen Arbeitsprozess vereinfachen und effektiver gestalten.

Alles zur Kalibrierung - von A bis Z

Das Thema Kalibrierung ist sehr sensibel. Die Daten einer Messung müssen stets zuverlässig und genau sein. Daher ist es wichtig, die zahlreichen Messgeräte, Messsysteme, komplette Anlagen und Messprozesse, die es auf dem Markt gibt, regelmäßig zu kalibrieren. Wie auch in allen anderen Fachbereichen, hat auch der Bereich der Kalibrierung ihre eigene Terminologie/Fachsprache.

Abgleich/Justierung:

Abgleichen/Justieren ist das Einstellen auf die kleinstmögliche Abweichung zum richtigen Wert. Beim Abgleichen/Justieren ist ein Eingriff am Messgerät erforderlich.

Abweichung/Messabweichung:

Differenz zwischen Messergebnis und richtigem Wert der Messgröße (Messergebnis minus richtiger Wert); weil ein wahrer Wert nicht festgestellt werden kann, wird in der Praxis ein richtiger Wert benutzt.

Akkreditierung (Kalibrierung):

Akkreditieren ist die formelle Anerkennung der Kompetenz eines Kalibrierlaboratoriums, bestimmte Kalibrierungen nach vorgegebenen Standards (DKD/DAkkS-Richtlinien) auszuführen. Diese formale Feststellung erfolgt durch eine dafür autorisierte Stelle. In Deutschland ist dies die Deutsche Akkreditierungsstelle in Berlin.

Akkreditierungen nach EN 45001:

Die EN 45001 ist eine europäische Norm, welche die Qualitätsstandards für Kalibrierlabore festlegt. Nachdem es immer wieder Probleme in der Anerkennung zwischen Kalibrierungen nach EN 45001 und Kalibrierungen nach dem ISO Guide 25 gab, entstand 1999 eine harmonisierte Norm: DIN EN ISO 17025.

Akkreditierungen nach ISO Guide 25:

Der ISO Guide 25 ist die amerikanische Norm, welche die Qualitätsstandards für Kalibrierlabore festlegt (s.o. Punkt A.4).

Akkreditierungen nach DIN EN ISO/ IEC 17025:

Die DIN EN ISO/IEC 17025 ist eine gemeinsame Norm zum Nachweis der Kompetenz von Prüf- und Kalibrierlaboren, deren Kalibrierungen weltweit anerkannt sind. In Deutschland spricht man dabei von einer DAkkS-Akkreditierung, in der Schweiz von SCS und in Österreich von ÖKD.

Alterung:

Die Alterung ist die erlaubte Drift, die das Messgerät bis zur nächsten Kalibrierung machen könnte. Dieser Wert ist ein Erfahrungswert, der über einen längeren Zeitraum ermittelt wird.

Angleichzeit:

Die Angleichzeit ist die Zeit, die ein Messwertaufnehmer (Fühler bzw. Sensorelement) braucht, bis er sich an die Messgröße (z. B. Temperatur) angeglichen hat. Die Angleichzeit ist die Zeit, welche Prüfmittel benötigen um sich an die vorgegebenen Umgebungsbedingungen anzupassen

(z. B. dimensionelle Prüfmittel).

Anpresskraft:

Die Anpresskraft ist beispielsweise die Kraft, mit der man Oberflächenfühler bei der Kalibrierung auf die temperierte Oberfläche drückt. Hierbei sollte man einen gewissen Druck ausüben, damit zwischen Oberfläche und Kontaktfläche des Fühlers kein Luftspalt entsteht.

Ein anderes Beispiel ist die Kraft, mit der man die Schneiden eines Messschiebers zusammendrückt, um eine Messung vor zu nehmen. Die Kraft kann je nach Anwender variieren.

Auflösung:

Kleinste unterscheidbare Differenz zweier Anzeigen einer Anzeigeeinrichtung. Bei einer Digitalanzeige ist dies die Änderung in der Anzeige, bei der sich die letzte signifikante Ziffer um einen Ziffernschritt ändert. Achtung: Die Auflösung eines Messgerätes ist nicht gleichzusetzen mit dessen Genauigkeit! Die Genauigkeit eines Messgerätes ist immer schlechter als seine Auflösung.

Mess-/Anzeigewert: 20,7°C

Auflösung: 0,1°C

Genauigkeit: ?

Aufnehmer/Messwertaufnehmer/Sensor:

Element eines Messgerätes oder einer Messkette, auf das die Messgröße unmittelbar einwirkt (auch Sensor, Sensorelement oder Messwertaufnehmer), z. B.: – Messstelle/Sensor eines elektrischen Thermometers

– Flügelrad eines Flügelradanemometers

– Schwimmer eines Flüssigkeitsstand-Anzeigers.

Autorisiertes Personal:

Element eines Messgerätes oder einer Messkette, auf das die Messgröße unmittelbar einwirkt (auch Sensor, Sensorelement oder Messwertaufnehmer), z. B.: – Messstelle/Sensor eines elektrischen Thermometers

– Flügelrad eines Flügelradanemometers

– Schwimmer eines Flüssigkeitsstand-Anzeigers.

Basiseinheit:

Einheit einer Basisgröße in einem Größensystem.

Basisgröße:

Eine der Größen eines Größensystems, die aufgrund einer Vereinbarung als unabhängig von den anderen Größen gilt (z. B. Länge, Masse, Zeit…).

Begutachtung:

Untersuchung einer Sache (Organisation, System, Verfahren, Tätigkeit, Bedingungen, Material etc.) zur Beurteilung ihrer Übereinstimmung mit bestimmten Anforderungen; Begutachtung im Rahmen der Akkreditierung oder der Zertifizierung: Prüfungen in der Form eines Audits und Gutachten betreffend der Erfüllung der für die Akkreditierung festgelegten Voraussetzungen.

Beschaffenheitsprüfung/Sichtprüfung:

Vor einer Kalibrierung wird geprüft, ob am Messgerät oder Messsystem alles in Ordnung ist, oder ob irgendwelche sichtbaren Schäden (z. B. verbogener Fühler durch den Transport, Beschädigungen am Gehäuse/Display, abgebrochener Zeiger eines Manometers…) zu erkennen sind. Sollte dies der Fall sein, ist das Messgerät

bzw. Messsystem nicht kalibrierfähig.

Betriebsmittel:

Sammelbegriff für Personal und Sachmittel (Räumlichkeiten, Ausrüstung, Hilfsstoffe und Reagenzien, Verbrauchsmaterialien, Ausgangsstoffe, Behältnisse & Zubehör, Verpackungsmaterialien & Zwischenprodukte), die zur Herstellung und Kontrolle von Produkten eingesetzt werden.

Bezugsnormal:

Normal, im Allgemeinen von der höchsten verfügbaren Genauigkeit an einem betrachteten Ort oder bei einer Organisation, von dem dort Messungen abgeleitet werden.

Bezugswert/Referenzwert:

Der Wert, der durch ein Referenzmessgerät oder eine Referenzmesseinrichtung dargestellt wird und mit dem der Anzeigewert des zu prüfenden Messgerätes (Prüfling oder Kalibriergegenstand) verglichen wird. Der Referenzwert wird auch Soll-Wert, richtiger Wert, bester Schätzwert, zugewiesener Wert oder vereinbarter Wert genannt.

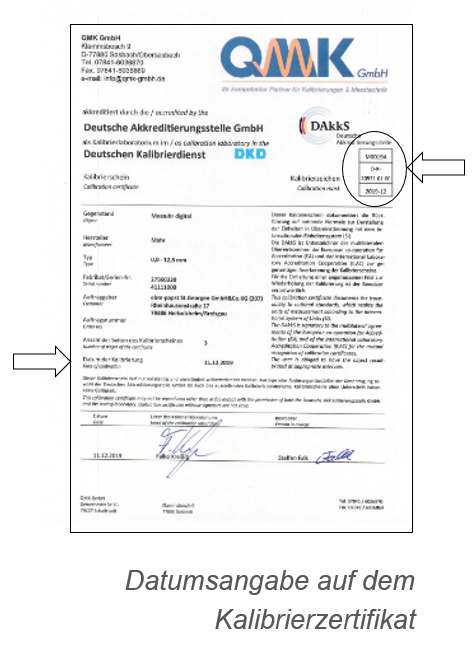

DAkkS-Kalibrierschein:

Die Bezeichnung „DAkkS-Kalibrierschein“ wird umgangssprachlich verwendet für den Kalibrierschein mit Akkreditierungssymbol einer akkreditierten Kalibrierung.

Kalibrierscheine mit Akkreditierungssymbol stellen den höchsten industriellen Kalibrierstandard in Deutschland dar. Sie haben die höchste Zuverlässigkeit, sind international anerkannt und vor Gericht verbindlich. Kalibrierscheine mit Akkreditierungssymbol sind ideal für:

- Werksnormale

- die Automobilindustrie (IATF)

- die Pharmazie/Medizintechnik

- Sachverständige

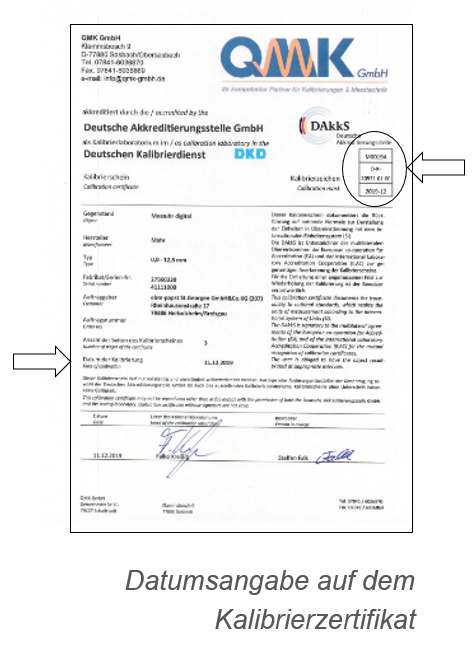

Muster eines Kalibrierscheins mit Akkreditierungssymbol

DCC- digitaler Kalibrierschein:

Der digitale Kalibrierschein (DCC) ist ein digitales Zertifikat, das die Ergebnisse von Kalibrierungen dokumentiert und von der Physikalisch-Technischen Bundesanstalt (PTB) und dem Deutschen Kalibrierdienst (DKD) entwickelt wurde. Er ersetzt die traditionellen papierbasierten Kalibrierscheine und bietet mehrere Vorteile, darunter erhöhte Genauigkeit, Effizienz und Sicherheit. Hier ist eine Zusammenfassung der wichtigsten Punkte:

Was ist ein digitaler Kalibrierschein (DCC)?

Ein DCC ist ein digitales Dokument, das die Messergebnisse und andere relevante Informationen einer Kalibrierung enthält. Es dient als offizielles Zertifikat, das die Genauigkeit und Rückführbarkeit von Messgeräten bestätigt. Die PTB und der DKD arbeiten an der Standardisierung und Verbreitung des DCC, um den Übergang von papierbasierten zu digitalen Prozessen zu unterstützen.

Vorteile des DCC

- Automatisierung und Effizienz: DCCs ermöglichen eine automatisierte Verarbeitung und Speicherung von Kalibrierungsdaten, was den administrativen Aufwand reduziert und die Effizienz erhöht.

- Genauigkeit und Integrität: Digitale Datenübertragung und Speicherung minimieren das Risiko von Fehlern und Manipulationen. Elektronische Signaturen und Verschlüsselungstechniken sorgen für die Authentizität und Integrität der Daten.

- Umweltfreundlichkeit: Durch den Verzicht auf Papierdokumente trägt der DCC zur Reduktion von Papierverbrauch und damit zur Schonung von Ressourcen bei.

- Rückverfolgbarkeit und Transparenz: DCCs können einfach archiviert und bei Bedarf abgerufen werden, was die Rückverfolgbarkeit von Messgeräten und Kalibrierungsprozessen verbessert.

Technische Details und Implementierung

- Standardisierung: Die PTB und der DKD entwickeln einheitliche Standards für den DCC, um die Kompatibilität und Akzeptanz zu gewährleisten.

- Sicherheitsmaßnahmen: Der Einsatz von elektronischen Signaturen und Verschlüsselungstechnologien stellt sicher, dass die Daten vor unbefugtem Zugriff und Manipulation geschützt sind.

- Datenformate: Der DCC nutzt standardisierte Datenformate (wie XML), die eine einfache Integration in bestehende IT-Systeme und Datenbanken ermöglichen.

Herausforderungen und Zukunftsperspektiven

- Akzeptanz und Verbreitung: Die Einführung des DCC erfordert die Akzeptanz durch Nutzer und Kalibrierlaboratorien. Schulungen und Informationskampagnen sind notwendig, um die Vorteile und Nutzung des DCC zu vermitteln.

- Interoperabilität: Die Sicherstellung der Interoperabilität zwischen verschiedenen Systemen und Plattformen ist eine Herausforderung, die durch internationale Zusammenarbeit und Standardisierung angegangen wird.

- Technologische Entwicklung: Der DCC muss kontinuierlich weiterentwickelt werden, um den neuesten technologischen und regulatorischen Anforderungen zu entsprechen.

Fazit

Der digitale Kalibrierschein (DCC) der PTB und des DKD stellt einen wichtigen Schritt in Richtung Digitalisierung und Automatisierung im Bereich der Messtechnik dar. Er bietet zahlreiche Vorteile in Bezug auf Effizienz, Genauigkeit und Umweltfreundlichkeit, während er gleichzeitig die Herausforderungen der Akzeptanz und Interoperabilität bewältigen muss. Die fortlaufende Entwicklung und Standardisierung des DCC wird die Zukunft der Kalibrierung maßgeblich beeinflussen.

Deutsche Akkreditierungsstelle (DAkkS):

Die DAkkS ist die nationale Akkreditierungsstelle Deutschlands. Sie handelt nach der Verordnung (EG) Nr. 765/2008 und dem Akkreditierungsstellengesetz (AkkStelleG) im öffentlichen Interesse als alleiniger Dienstleister für Akkreditierung in Deutschland.

DAkkS-Logo

Aufgaben der DAkkS:

Die Akkreditierung von Konformitätsbewertungsstellen (Laboratorien, Inspektions- und Zertifizierungsstellen) ist der gesetzliche Auftrag der DAkkS. Mit einer Akkreditierung bestätigt die DAkkS, dass diese Stellen ihre Aufgaben fachkundig und nach geltenden Anforderungen erfüllen. Kurz: Die DAkkS prüft die Prüfer.

Kompetenz bestätigen, Qualität sichern, Vertrauen schaffen: Durch Einrichtung einer nationalen Akkreditierungsstelle verfügt Deutschland über ein für Hersteller, Verbraucher und Konformitätsbewertungsstellen transparentes Akkreditierungssystem. Die DAkkS bietet für alle Bereiche der Konformitätsbewertung Akkreditierungen aus einer Hand. Das Verfahren der Akkreditierung schafft Vertrauen in die Ergebnisse von Zertifikaten, Prüfberichten und Inspektionen und unterstützt deren weltweite Anerkennung und Vergleichbarkeit. Damit leistet die DAkkS einen wichtigen Beitrag zur Qualitätssicherung von Produkten und Dienstleistungen, zum Verbraucherschutz und zur Wettbewerbsfähigkeit der deutschen Wirtschaft.

Deutscher Kalibrierdienst (DKD):

Neuausrichtung seit Mai 2011 als Gremium der PTB zur Erarbeitung von messtechnischen Grundlagen für Kalibrierungen.

Aufgaben und Ziele des DKD:

Sicherung der Zusammenarbeit von akkreditierten Kalibrierlaboratorien mit der PTB, Erarbeitung von Kalibrierrichtlinien (DKD-R), Grundlage für Akkreditierungsverfahren und Begutachtungen, Förderung des Kalibrierwesens im Sinne der Weitergabe der Einheit, Förderung des Informationsaustausches zwischen den Mitgliedern.

Digit:

Die kleinstmögliche Auflösung des Istwertes eines digitalen Messgerätes.

DIN-Norm:

DIN-Normen werden vom Deutschen Institut für Normung e. V. herausgegeben. Sie entstehen in enger Zusammenarbeit von Unternehmen, Verbänden und Behörden.

DIN-Normen können nationalen, europäischen und internationalen Charakter haben, erkennbar ist dies an den Bezeichnungen:

DIN + Zählnummer: Eine DIN + Zählnummer (z. B. die DIN 5008) ist eine nationale Norm.

DIN EN + Zählnummer: Eine DIN EN + Zählnummer (z. B. DIN EN 45001) ist die deutsche Ausgabe einer Europäischen Norm.

DIN EN ISO + Zählnummer: Eine DIN EN ISO + Zählnummer (z. B. DIN EN ISO/IEC 17025) ist die deutsche Ausgabe einer Europäischen Norm, welche mit einer Internationalen Norm identisch ist.

IEC steht hier für International Electronical Commission; privatrechtliches internationales Normierungsgremium für Normierungen im Bereich der Elektrotechnik und der Elektronik.

Dokumentation:

Bei der Kalibrierung versteht man darunter das Dokumentieren der gemessenen Werte während der Kalibrierung und das Erstellen des Zertifikates.

Drift:

Langsame Änderung eines metrologischen Merkmals eines Messgerätes.

Eichen:

Eichen ist die amtliche Überprüfung auf Einhaltung der Eichfehlergrenzen. Eine Eichung wird ausschließlich vom Landeseichamt durchgeführt. Eichfähig sind nur diejenigen Messgeräte, die eine Bauartzulassung haben.

Eichmarke/Eichzeichen:

Auf Messgerät und Fühler wird eine Eichmarke aufgeklebt, welche die Gültigkeitsdauer der Eichung ausweist. D. h. wenn das „Verfallsdatum“ überschritten ist, ist die Eichung nicht mehr gültig und muss erneut durchgeführt werden. Die Aussage eines Gültigkeitsdatums gibt es bei der Kalibrierung nicht! Hier darf lediglich eine Empfehlung ausgesprochen werden (siehe “Rekalibrierung”).

Eichschein:

Im Eichschein dokumentiert das Eichamt die Gültigkeitsdauer der Prüfung.

Eichschein

Diese Zeitdauer ist auch auf der Eichmarke an Messgerät und Fühler.

Eignungsprüfung (eines Prüflaboratoriums):

Bestimmung der Leistungsfähigkeit eines Prüflaboratoriums, bestimmte

Prüfungen oder Prüfungsarten auszuführen.

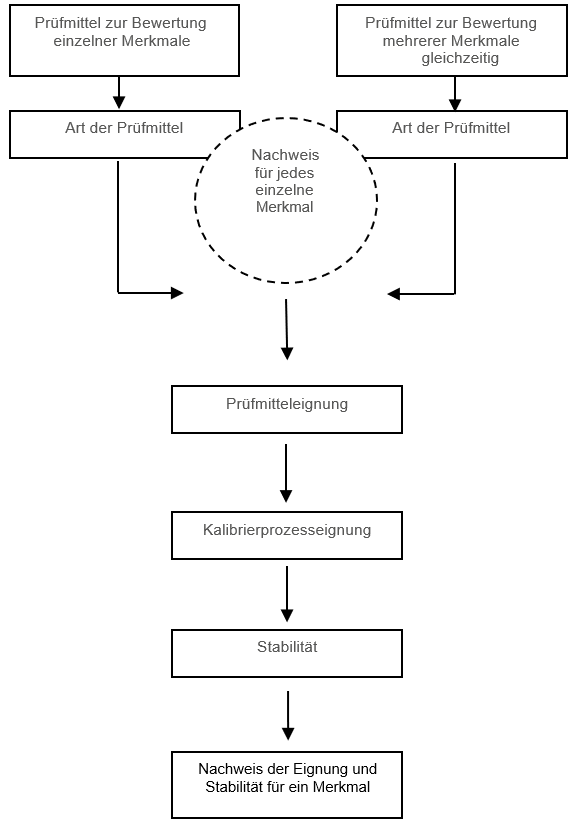

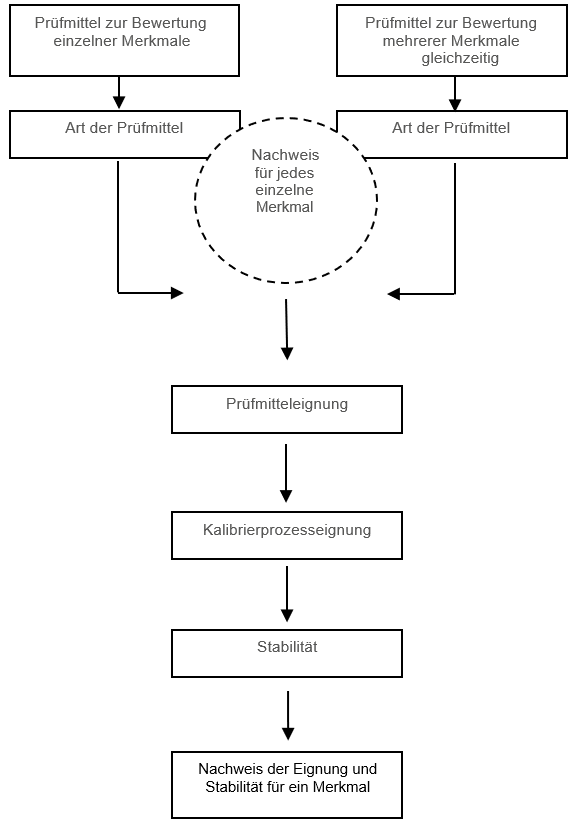

Eignungsuntersuchung:

Die Eignungsuntersuchung richtet sich nach der Art der Prüfmerkmale. Notwendige Voraussetzungen für die Untersuchungen sind die Auflösung des Prüfmittels sowie seine Linearität im Messbereich des Prüfmerkmals.

Grundsätzlich werden Prüfmittel nach der Art der Merkmale unterschieden. Es gibt Prüfmittel für quantitative und für qualitative Merkmale. Während die qualitativen Merkmale in der Regel mit Lehren oder Maßverkörperungen ermittelt werden, erfolgt die Bestimmung der quantitativen Merkmale mit anzeigenden Prüfmitteln. Die Ausprägung der Merkmale wird quantifiziert und mit Qualitätsvorgaben verglichen.

Alle Prüfmittel für quantitative Merkmale, die durch quantitative Beobachtungen der Messungen gewonnen werden, lassen sich grundsätzlich der Eignungsuntersuchung unterziehen. Prüfmittel für quantitative Merkmale werden in zwei Gruppen eingeteilt:

- Prüfmittel, die für die Messung einzelner Merkmale ausgelegt sind

- Prüfmittel, die gleichzeitig mehrere Merkmale erfassen

Innerhalb der Gruppen wird zwischen Standardprüfmitteln, wie z. B. Multimeter, unterschieden, mit denen unterschiedliche Messbereiche gemessen werden können, und Sonderprüfmitteln, die in der Regel für einen bestimmten Anwendungszweck bzw. für spezielle Merkmale entwickelt und dementsprechend eingesetzt werden.

Eignungsuntersuchung für ein Merkmal:

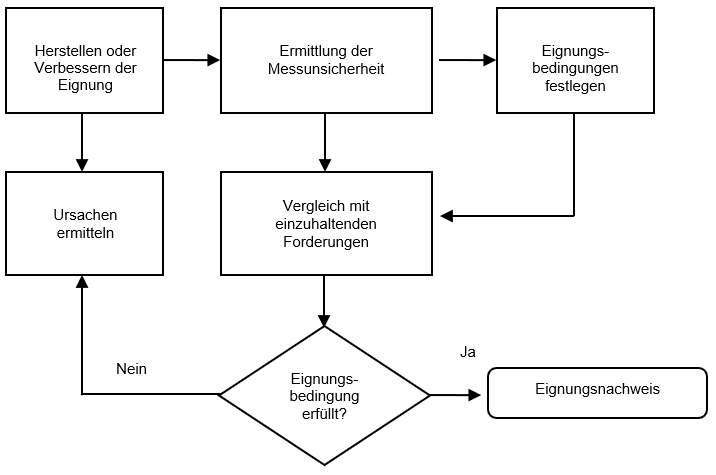

Grundschema der Eignungsuntersuchung:

Einflussgröße:

Größe, die nicht Messgröße ist, jedoch das Messergebnis beeinflusst, z. B.:

- Temperatur einer Messschraube zur Längenmessung

- Frequenz bei der Messung der Amplitude einer Wechselspannung

- Örtlicher Umgebungsdruck bei der Messung von Strömungsgeschwindigkeiten

Einheit:

Durch Vereinbarung festgelegte spezielle Größe, mit der andere Größen gleicher Art verglichen werden, um das Verhältnis zu dieser Größe auszudrücken. Für Einheiten im Messwesen werden Namen und Einheitenzeichen durch Vereinbarung festgelegt.

Einheit (abgeleitet):

Einheit einer abgeleiteten Größe in einem Größensystem, z. B.:

Name der Messgröße | Einheit der Messgröße | Zeichen |

Kraft Energie Druck | Newton Joule Pascal | N J Pa |

Einheit (Vielfaches):

Das Vielfache einer Einheit ist eine größere Einheit, die aus einer Einheit durch ein vereinbartes Verhältnis gebildet wird. Hierbei unterscheidet man zwischen dem dezimalen und dem nichtdezimalen Vielfachen.

ein dezimales Vielfaches des Meter ist der Kilometer

ein nichtdezimales Vielfaches der Sekunde ist die Stunde

Einheit (Teil):

Der Teil einer Einheit ist eine kleinere Einheit, die aus einer Einheit durch ein vereinbartes Verhältnis gebildet wird. Hierbei unterscheidet man zwischen dem dezimalen und dem nichtdezimalen Teil.

ein dezimaler Teil des Meter ist der Millimeter

Einheitensystem:

Menge von Basiseinheiten und von abgeleiteten Einheiten, die nach vorgegebenen Regeln für ein vorgegebenes Größensystem festgelegt werden (SI – Einheitensystem).

Einheitensystem (international), SI-Einheitensystem:

Das von der Generalkonferenz für Maß und Gewicht (CGPM) angenommene und empfohlene Einheitensystem.

| ||||||||||||||||||||||||||||

Einheitenzeichen:

Vereinbartes Zeichen, das für eine Einheit steht (z. B. „m“ für Meter, „A“ für Ampere, „°C“ für Temperatur …).

Emissionsgrad:

Die Fähigkeit eines Materials/Körpers, Infrarot-Strahlung zu emittieren (auszusenden); diese Größe kann einen Wert zwischen 0 und 1 annehmen.

Empfindlichkeit:

Änderung der Ausgangsgröße eines Messgerätes dividiert durch die zugehörige Änderung der Eingangsgröße.

European Cooperation for Accreditation of Laboratories (EA):

Die internationale Abstimmung in der Metrologie übernehmen heute zahlreiche Gremien deren Mitglieder aus den nationalen Koordinationsstellen kommen. Diese nationalen Stellen, häufig Staatsinstitute, initiieren und überwachen anschließend die Umsetzung im eigenen Land. In Europa ist zum Beispiel die European coorperation for accreditation of laboratories (EA) als Bindeglied zwischen den nationalen Staatsinstituten tätig.

Beispiele nationaler Staatsinstitute:

Die Physikalisch-Technische Bundesanstalt (PTB) ist die Oberbehörde der Messtechnik in Deutschland.

Die zentrale Stelle des Messsystems in Österreich ist das Bundesamt für wirtschaftliche Angelegenheiten (BmwA). Die Labore sind im Österreichischen Kalibrierdienst (ÖKD) akkreditiert.

Das nationale Messsystem der Schweiz steht unter der Aufsicht des Eidgenössischen Amts des Messwesens (EAM). Alle akkreditierten Labore sind in der Swiss Accreditation Service (SCS) zusammengeschlossen.

Fühler:

Am Fühler selbst ist der Aufnehmer (auch Sensor, Sensorelement oder Messwertaufnehmer) befestigt/integriert, auf den die Messgröße unmittelbar einwirkt.

- NTC-Sensor im Fühler zur Lufttemperaturmessung

- Thermoelement im Kreuzbandoberflächen-Fühler

- DMS in der Drucksonde

Funktionsprüfung:

Gleich wie bei der Beschaffenheitsprüfung wird vor einer Kalibrierung geprüft, ob das Messgerät oder Messsystem funktionsfähig ist (z. B. ob alle Segmente der Digitalanzeige in Ordnung sind, ob der Prüfling nach dem Einschalten sinnvolle und nachvollziehbare Werte liefert etc.). Sollte dies nicht der Fall sein, ist das Messgerät bzw. Messsystem nicht kalibrierfähig.

Gebrauchsnormal:

Normal, das routinemäßig benutzt wird, um Maßverkörperungen, Messgeräte oder Referenzmaterialien zu kalibrieren oder zu prüfen;

ein Gebrauchsnormal wird üblicherweise mit Hilfe eines Bezugsnormals kalibriert;

ein Gebrauchsnormal, das routinemäßig dazu benutzt wird, um die richtige Durchführung von Messungen zu gewähr- leisten, wird Prüfnormal genannt.

Genauigkeit:

Fähigkeit eines Messgerätes, Werte der Ausgangsgröße in der Nähe des richtigen Wertes zu liefern; Genauigkeit ist dasselbe wie Messunsicherheit; nur positiv formuliert. Der Begriff Genauigkeit wird in den Herstellerangaben der Messgeräte verwendet. Dieser „positive“ Begriff ist aus werblichen Gesichtspunkten auch notwendig und verständlich. Bei Kalibrierergebnissen wird allerdings mit dem „negativen“ Begriff Messunsicherheit gearbeitet.

Genauigkeitsklasse:

Messgeräteklasse, die metrologische Forderungen erfüllt, wonach Messabweichungen innerhalb festgelegter Grenzen bleiben sollen.

Gerätspezifikation:

Die detaillierten technischen Daten und Beschreibungen eines bestimmten Gerätes; hierzu gehören die Baupläne, Teilelisten mit Herstellerangaben, Funktionsbeschreibungen, Leistungsangaben, Vorgaben zur Wartung, Kalibrierung, Reparatur etc. Eine aktuelle Gerätespezifikation ist ein integraler Teil des Gerätes.

Grenzbedingungen:

Extreme Bedingungen, denen ein Messgerät ohne Schaden und ohne Verschlechterung seiner festgelegten metrologischen Merkmale bei einer nachfolgenden Anwendung unter Betriebsbedingungen widerstehen muss;

Die Grenzbedingungen für Lagerung, Transport und Betrieb können unterschiedlich sein.

Grenzbedingungen können Grenzwerte für die Messgröße und für die Einflussgrößen einschließen.

Guide to the Expression of Uncertainty in Measurement (GUM):

Der „GUM“ ist ein Leitfaden zur Angabe der Messunsicherheiten beim Messen, der 1993 verabschiedet wurde. Beziehbar ist dieser Leitfaden über das DIN. Verschiedene Institutionen haben daraus vereinfachte und verfahrensorientierte Leitfäden abgeleitet. So hat die EA-R2 die deutsche Übersetzung im DKD-3 (Angabe der Messunsicherheit bei Kalibrierungen) von 1998 herausgegeben.

Historie:

Durch regelmäßige Kalibrierungen eines Messgerätes kann man aus den einzelnen Zertifikaten ersehen, wie sich die Werte in der Vergangenheit verändert haben.

Homogenität:

Spezifikation des Parameters über die räumliche Verteilung in der Kalibriereinrichtung

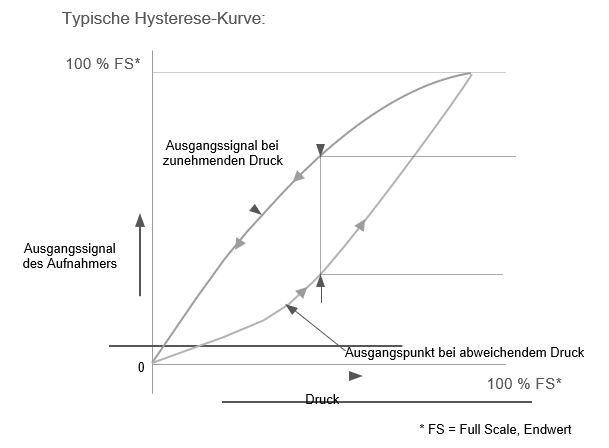

Hysterese:

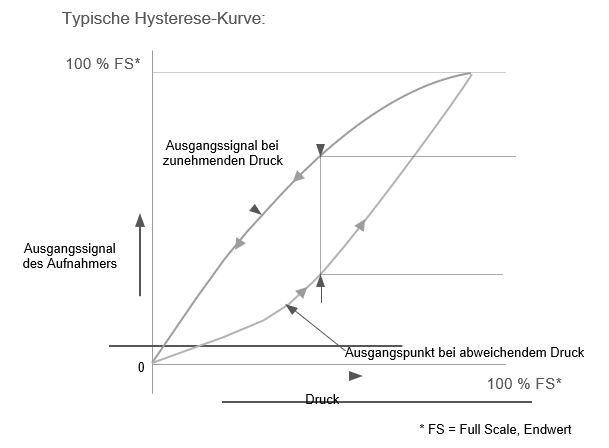

Die Hysterese ist relevant bei Druckkalibrierungen von elektrischen und mechanischen Druckmesssystemen. Sie wird aus den Ergebnissen der Messungen bei steigendem und fallendem Druck, aus der Differenz der angezeigten Werte, rechnerisch ermittelt. Diese Differenz geht in die Messunsicherheitsbetrachtung mit ein.

Identifikation:

Um Verwechslungen vorzubeugen und den Nachweis der erfolgten Kalibrierung zu erhalten, muss ein Prüfmittel nach dessen Kalibrierung eindeutig identifiziert werden. D. h. Gerät und Fühler bekommen eine Kalibriermarke mit einer eindeutigen Nummer und dem Datum der Kalibrierung. Diese Nummer und das Datum findet man dann auf sämtlichen Blättern des zugehörigen Zertifikates wieder.

Im Übrigen fallen unter die Identifikation auch das eindeutige Kennzeichnen fehlerhafter Mess- bzw. Prüfmittel sowie die Kennzeichnung von Testhilfsmitteln.

Instabilität:

Die Instabilität drückt die Messunsicherheit des Prüflings während der Kalibrierung aus. Sie ist ein Teil der Gesamtmessunsicherheit, die im Zertifikat angegeben wird.

International Laboratory Accreditation Cooperation (ILAC):

Das Hauptziel der ILAC ist die Schaffung eines weltweiten Netzes von Abkommen zur gegenseitigen Anerkennung von Kalibrier- und Prüfzertifikaten akkreditierter Labore. Damit wird die Arbeit entsprechender regionaler Organisationen (z. B. der EA) unterstützt. Der erste Schritt hierzu ist die gemeinsame Akkreditierungsgrundlage DIN EN ISO/IEC 17025.

ILAC-Logo

Internationales Normal:

Normal, das durch ein internationales Abkommen als Basis zur Festlegung der Werte aller anderen Normale der betreffenden Größe anerkannt ist.

ISO-/Werkskalibrierzertifikat:

Bereits seit 1987 werden die Qualitätssicherungssysteme von Industrie-betrieben nach DIN ISO 9000ff zertifiziert. Hinzu kommen weitere branchenspezifische Qualitätsrichtlinien.

Für alle Richtlinien und Normen ist die Enführung und Pflege einer Prüfmittelkalibrierung und –überwachung erforderlich.

In vielen Fällen reichen ISO-Kalibrierungen aus, welche die Anforderungen die verschiedenen Normen erfüllen und auf nationale Normale rückführbar sind. Zu diesen Kalibrierungen werden dann sogenannte ISO-Zertifikate ausgestellt.

ISO-Zertifikat

ISO steht für:

International Organization for Standardization

Ist-Wert:

Der vom Kalibriergegenstand angezeigte Wert einer Messgröße; meist unterscheidet er sich – bedingt durch Messfehler – vom richtigen Wert (siehe auch Soll-Wert), der durch ein Referenzmessgerät oder eine Referenzmesseinrichtung dargestellt wird.

Kalibrieranweisung:

Anweisung, in der für Mitarbeiter, welche die Kalibrierungen durchführen, genau beschrieben wird, wie und mit welchen Hilfsmitteln die Kalibrierung durchzuführen ist.

Datumsangabe bei der Kalibriermarke

Kalibrierdatum:

Da es im Gegensatz zum Eichen beim Kalibrieren kein Ablaufdatum gibt, wird bei jeder Kalibrierung das Datum vermerkt, an dem die Kalibrierung durchgeführt wurde (auf Kalibriermarke für Messgerät/Fühler, Angabe im Kalibrierzertifikat).

Eine Angabe, wann die nächste Kalibrierung ansteht ist nicht zulässig. Es darf lediglich ein Empfehlung im Begleitschreiben ausgesprochen werden. Die Häufigkeit der Kalibrierungen und die Abstände zwischen ihnen werden vom Anwender selbst definiert (siehe auch Kalibrierintervall).

Kalibriereinrichtung:

Um Kalibrierungen durchführen zu können, braucht man verschiedene Hilfsmessgeräte und Einrichtungen, welche die definierten Werte (die richtigen Werte) liefern, an denen man ein Messgerät kalibrieren will (z.B. Flüssigkeitsbecken zur Temperaturkalibrierung).

Kalibrieren:

Kalibrieren ist der Vergleich eines Messwertes mit dem richtigen Wert bei vorgegebenen Bedingungen, das Dokumentieren der Abweichung, die Berechnung der Messunsicherheit und das Erstellen des Zertifikates.

Kalibrierergebnis:

Die während der Kalibrierung dokumentierten Werte, sowie die daraus errechneten Werte (Mittelwert, Abweichung, Messunsicherheit) stellen den Hauptbestandteil des Kalibrierergebnisses dar und werden im Zertifikat dokumentiert. Ein vollständiges Kalibrierergebnis besteht aus Referenzwert, IST-Wert, Abweichung, Toleranz und Messunsicherheit.

Kalibrierfähigkeit:

Durch Beschaffenheits-, Sicht- und Funktionsprüfungen an den zu kalibrierenden Messgeräten wird vor der Kalibrierung die Kalibrierfähigkeit festgestellt. Sollte bei diesen Prüfungen festgestellt werden, dass etwas nicht in Ordnung ist, darf das Messgerät nicht kalibriert werden. Es ist somit nicht kalibrierfähig.

Kalibriergegenstand/ Prüfling:

Messgerät/-einrichtung, Fühler bzw. Mess-System, das kalibriert werden soll (oft auch Prüfling genannt).

Kalibrierintervall/Überwachungsintervall:

Um dauerhaft richtige Messungen zu erreichen und Vertrauen in die dazu benötigten Prüfmittel zu bekommen, müssen diese in regelmäßigen Abständen kalibriert werden. Diese Abstände von einer zu nächsten Kalibrierung nennt man Kalibrierintervall oder Überwachungsintervall. Die Länge dieses Zeitraums kann individuell vom Anwender bestimmt werden und hängt u. a. ab von:

- Empfehlung von Kalibrierlaboren (im Normalfall „jährlich”)

- Angaben des Messgeräteherstellers

- geforderten Messunsicherheiten

- Vorgaben von Normen und Richtlinien

- Vorgaben von Dritten

- Einsatzbedingungen des Prüfmittels

- Häufigkeit des Einsatzes

Folgender Ablauf kann zur Festlegung des Kalibrierintervalls dienen:

Kalibrierlabor:

Labor, das Kalibrierungen durchführt; dies kann sowohl ein externes Labor sein (z. B. Kalibrierdienstleister), oder eine interne Stelle im eigenen Unternehmen.

Kalibriermanagement:

Kalibriermanagement beschreibt – innerhalb des Lebenszyklus einer Messstelle – alle Maßnahmen zur Organisation, zum Risikomanagement und zur Kostenkontrolle. Alle Elemente des Kalibriermanagement werden in Projektphase, Betriebsphase oder gemeinsame Elemente eingeordnet. Kalibriermanagement beschreibt damit den ganzheitlichen Ansatz zur Organisation der messtechnischen Instrumentierung unter risikobasierter Betrachtungsweise.

Kalibriermarke:

Eindeutige Kennzeichnung eines Messgerätes und dessen Fühler nachder Kalibrierung; auf der Marke wird vermerkt (durch die Angabe des Kalibrierdatums), wann die letzte Kalibrierung stattgefunden hat.

Zudem bekommen das Gerät und der Fühler eine eindeutige Nummer (welche ebenfalls auf der Kalibriermarke vermerkt ist), um das Messsystem eindeutig zu identifizieren und den eindeutigen Zusammenhang zum richtigen Zertifikat herzustellen.

Beispiele für Kalibriermarken

Kalibrierschein:

Im Kalibrierschein wird die erfolgte akkreditierte Kalibrierung eines Prüfmittels dokumentiert. Dazu werden die Geräte- und Fühlerdaten sowie die während der Kalibrierung gemessenen Werte aufgezeichnet. Außerdem wird aufgeführt, welches Labor die Kalibrierung durchgeführt hat, welche Einrichtungen,

Verfahren und Referenzgeräte dazu verwendet wurden und welche Umgebungsbedingungen bei der Kalibrierung geherrscht haben.

Die von Kalibrierlaboren ausgestellten Kalibrierzertifikate dokumentieren den Zustand des Kalibriergegenstandes während der Kalibrierung. Eine Aussage darüber, wie lange die dokumentierten Messwerte gültig sind, ist damit nicht verbunden. Um auf Dauer sicher sein zu können, dass die Messwerte noch stimmen und das Messgerät noch richtig misst, muss die Kalibrierung hinreichend häufig wiederholt werden (siehe auch „Rekalibrierung“).

Kalibrierverfahren:

Für unterschiedliche Messgrößen gibt es verschiedene Verfahren, um die Kalibrierung durchzuführen. Das Kalibrierverfahren hängt von verschiedenen Faktoren (z. B. Parameter, Equipment, Messunsicherheit etc.) ab. Das entsprechende Verfahren, mit dem die Kalibrierung durchgeführt wurde, wird im Zertifikat mit angegeben.

Kalibrierwert:

Ein vollständiger Kalibrier- oder Messwert besteht aus mehreren Komponenten: Dem Referenzwert, dem Anzeigewert, der Abweichung und der Messunsicherheit:

Referenzwert

Anzeigewert

-0,2 k ±0,3 k

Abweichung und Messunsicherheit

Kalibrierzertifikat:

Im Kalibrierzertifikat wird die erfolgte ISO-/Werkskalibrierung eines Prüfmittels dokumentiert. Dazu werden die Geräte- und Fühlerdaten sowie die während der Kalibrierung gemessenen Werte aufgezeichnet. Außerdem wird aufgeführt, welches Labor die Kalibrierung durchgeführt hat, welche Einrichtungen, Verfahren und Referenzgeräte dazu verwendet wurden und welche Umgebungsbedingungen bei der Kalibrierung geherrscht haben.

Die von Kalibrierlaboren ausgestellten Kalibrierzertifikate dokumentieren den Zustand des Kalibriergegenstandes während der Kalibrierung. Eine Aussage darüber, wie lange die dokumentierten Messwerte gültig sind, ist damit nicht verbunden.

ISO-Kalibrierzertifikat

Um auf Dauer sicher sein zu können, dass die Messwerte noch stimmen und das Messgerät noch richtig misst, muss die Kalibrierung hinreichend häufig wiederholt werden (siehe auch „Rekalibrierung“).

Konformität/ Normkonform:

Erfüllung festgelegter Normen und Forderungen; erfüllt eine Kalibrierung die Anforderung einer bestimmten Norm, so ist die Kalibrierung bzw. das daraus erstellte Kalibrierzertifikat mit dieser Norm konform.

Konformitätserklärung:

Die Konformitätserklärung ist eine schriftliche Bestätigung am Ende einer Konformitätsbewertung, mit der der Verantwortliche (z.B. Hersteller, Händler) für ein Produkt, die Erbringung einer Dienstleistung oder eine Organisation (z.B. Prüflabor, Betreiber eines Qualitätsmanagementsystems) verbindlich erklärt und bestätigt, dass das Objekt (Produkt, Dienstleistung, Stelle, QMS) die auf der Erklärung spezifizierten Eigenschaften aufweist. Die Spezifizierung der Eigenschaften erfolgt in der Regel durch die Angabe von Normen, die das Objekt einhält.

Korrektion:

Algebraisch zum unberichtigten Messergebnis addierter Wert zum Ausgleich hinsichtlich der systematischen Messabweichung. Die Korrektion ist gleich der geschätzten systematischen Messabweichung mit entgegengesetztem Vorzeichen.

Korrektionsfaktor:

Zahlenfaktor, mit dem das unberichtigte Messergebnis zum Ausgleich hinsichtlich der systematischen Messabweichung multipliziert wird.

Maßverkörperung:

Gerät, mit dem in stets gleichbleibender Weise während seines Gebrauchs ein oder mehrere Werte einer Größe wiedergegeben oder geliefert werden sollen, z. B.:

- Gewichtsstück

- Normalwiderstand

- Parallelendmaß

Messabweichung (systematisch):

Mittelwert, der sich aus einer unbegrenzten Anzahl von Messungen derselben Messgröße ergeben würde, die unter Wiederholbedingungen ausgeführt wurden, minus eines richtigen Werts der Messgröße;

- Systematische Messabweichung ist gleich Messabweichung minus zufällige Messabweichung;

- Wie der richtige Wert können auch die systematische Messabweichung und ihre Ursachen nicht vollständig bekannt sein.

Messabweichung (zufällig):

Messergebnis minus den Mittelwert, der sich aus einer unbegrenzten Anzahl von Messungen derselben Messgröße ergeben würde, die unter Wiederholbedingungen ausgeführt wurden;

- Zufällige Messabweichung ist gleich Messabweichung minus systematische Messabweichung;

- Weil man nur eine endliche Anzahl von Messungen durchführen kann, kann man nur einen Schätzwert der zufälligen Messabweichung feststellen.

Messbare Größe:

Eigenschaft eines Phänomens, eines Körpers oder einer Substanz, die qualitativ beschrieben und quantitativ ermittelt werden kann; die Benennung Größe kann sich auf eine Größe im allgemeinen Sinn (Länge, Zeit, Masse, Temperatur, Druck, elektrischer Widerstand …), oder auf eine spezielle Größe (Länge eines gegebenen Stabes, Temperatur einer gegebenen Oberfläche, elektrischer Widerstand eines gegebenen Drahtes …) beziehen. Größen, die zueinander durch eine Relation geordnet werden können, werden Größen gleicher Art genannt. Die Formelzeichen für Größen sind in der ISO 31 festgelegt.

Messbereich:

Wertebereich der Messgröße, für den die Messabweichungen eines Messgerätes innerhalb vorgegebener Grenzen liegen sollen; die Messabweichung eines Messgerätes wird in der Praxis mit Bezug auf einen richtigen Wert ermittelt.

Messbeständigkeit:

Fähigkeit eines Messgerätes, seine metrologischen Eigenschaften zeitlich unverändert beizubehalten.

Messeinrichtung:

Vollständiger, zur Durchführung vorgegebener Messungen zusammengestellter Satz von Messgeräten und anderen Einrichtungen.

Messergebnis:

Einer Messgröße zugeordneter, durch Messungen ermittelter Wert; dabei sollte klargestellt sein, auf was sich das Messergebnis bezieht:

- die Anzeige

- das unberichtigte Messergebnis

- das berichtigte Messergebnis

– und ob mehrere Werte ermittelt wurden. Eine vollständige Angabe des Messergebnisses enthält eine Information über die Messunsicherheit!

Messergebnis (berichtigt):

Messergebnis nach Berichtigung hinsichtlich der systematischen Messabweichung.

Messergebnis (unberichtigt):

Messergebnis vor Berichtigung hinsichtlich der systematischen Messabweichung.

Messgenauigkeit:

Ausmaß der Übereinstimmung zwischen dem Messergebnis und einem richtigen Wert der Messgröße; Genauigkeit ist ein qualitativer Begriff. Für „Genauigkeit“ sollte nicht das Wort Präzision verwendet werden.

Messgerät:

Gerät, das allein oder in Verbindung mit zusätzlichen Einrichtungen für Messungen gebraucht werden soll.

Messgröße:

Spezielle Größe, die Gegenstand einer Messung ist; die Spezifikation einer Messgröße kann Angaben über Größen wie Zeitpunkt, Temperatur und Druck erfordern.

Messgröße (abgeleitet):

Größe, die in einem Größensystem als Funktion der Basisgrößen dieses Systems definiert ist; in einem System mit den Basisgrößen Länge und Zeit ist die Geschwindigkeit eine abgeleitete Größe, definiert als Länge geteilt durch Zeit.

Messkette:

Folge von Elementen eines Messgerätes oder einer Messeinrichtung, die den Weg des Messsignals von der Eingabe zur Ausgabe bildet.

Messmethode:

Allgemeine Beschreibung der logischen Abfolge von Handlungen zur Durchführung von Messungen;

- Substitutionsmethode

- Differenzmessmethode

- Nullabgleich

Messmittel:

Alle Messgeräte, Normale, Referenzmaterialien und Hilfsmittel, die für die Durchführung einer Messung notwendig sind.

Messprinzip:

Wissenschaftliche Grundlage eines Messverfahrens, z. B.:

- der thermoelektrische Effekt, angewendet auf Temperaturmessungen

- der Josephson-Effekt, angewendet auf Messungen der elektrischen Spannung

- der Doppler-Effekt, angewendet auf Geschwindigkeitsmessungen

Messsignal:

Größe, welche die Messgröße repräsentiert und mit der sie durch eine Funktion verbunden ist, z. B.:

- das elektrische Ausgangssignal eines Druckaufnehmers

- die Frequenz eines Spannungs-Frequenz-Umformers

Messumformer:

Gerät, welches einer Ausgangsgröße entsprechend einer festen Beziehung zu einer Eingangsgröße zur Verfügung stellt.

Messung:

Gesamtheit der Tätigkeiten zur Ermittlung eines Größenwertes; hierbei können die Tätigkeiten automatisch ablaufen.

Messunsicherheit:

Dem Ergebnis zugeordneter Parameter, der die Streuung der Werte kennzeichnet, die der Messgröße zugeordnet werden können; oder:

Der Schätzwert zur Kennzeichnung eines Wertebereiches, innerhalb dessen der wahre Wert der Messgröße liegt; es gibt viele Faktoren, welche die Messunsicherheit beeinflussen.

Es wird vorausgesetzt, dass das Messergebnis der beste Schätzwert für den Wert der Messgröße ist, und dass alle Komponenten der Unsicherheit zur Streuung beitragen; eingeschlossen diejenigen, welche von systematischen Einwirkungen

herrühren, z. B. solche, die von Korrektionen und Bezugsnormalen stammen.

Messverfahren:

Gesamtheit der genau beschriebenen Tätigkeiten, wie sie bei der Ausführung spezieller Messungen entsprechend einer vorgegebenen Messmethode angewendet werden. Es ist üblich, ein Messverfahren in einem Dokument niederzuschreiben, das dann Messanweisung, Messregel oder Messprozedur genannt wird und normalerweise genügend Einzelheiten enthält, die den Anwender in die Lage versetzen, die Messung ohne weitere Informationen auszuführen.

Metrologie:

Die „Dart-Spiel-Erklärung“:

Man wird beim Dart spielen niemals immer genau die Mitte treffen. Ab und zu findet ein Pfeil genau den Weg ins Schwarze, aber oftmals trifft man auch die Scheibe außen herum. Die Pfeile, die nicht ins Schwarze getroffen haben, geben dann die Unsicherheit beim Werfen bzw. die Unsicherheit des DartSpielers wider. Die Messunsicherheit wird beeinflusst durch den Kalibriergegenstand, die Messeinrichtungen, die Personen, das Messverfahren und die Umgebungsbedingungen.

Die Wissenschaft vom Messen; Metrologie umfasst sowohl die theoretischen als auch die praktischen Gesichtspunkte von Messungen, unabhängig von der jeweiligen Messunsicherheit und unabhängig vom jeweiligen Bereich von Wissenschaft und Technik.

Nationales Normal:

Normal, das in einem Land durch nationalen Beschluss als Basis zur Festlegung der Werte aller anderen Normale der betreffenden Größe anerkannt ist.

Nichtlinearität:

Die Nichtlinearität ist die Abweichung des Ausgangssignals des Sensors von einer theoretischen geraden Linie, die an die Datenpunkte einer effektiven Kalibrierung angepasst worden ist. Sie stellt die Maximalabweichung aller Datenpunkte einer

effektiven Kalibrierung dar und wird als Prozentsatz des vollen Ausgangssignals ausgedrückt.

Normal/ Referenz:

Maßverkörperung, Messgerät, Referenzmaterial oder Messeinrichtung zum Zweck, eine Einheit oder einen oder mehrere Größenwerte festzulegen, zu verkörpern, zu bewahren oder zu reproduzieren, z. B.:

- 1 kg Massenormal

- 100 Ohm Widerstandnormal

- Cäsium-Atomuhr

- Gewindenorma

Physikalisch-Technische Bundesanstalt (PTB):

Die Physikalisch-Technische Bundesanstalt, Braunschweig und Berlin, ist natur- und ingenieurwissenschaftliches Staatsinstitut und technische Oberbehörde der Bundesrepublik Deutschland für das Messwesen und die physikalische Sicherheitstechnik. Die PTB gehört zum Dienstbereich des deutschen Wirtschaftsministeriums.

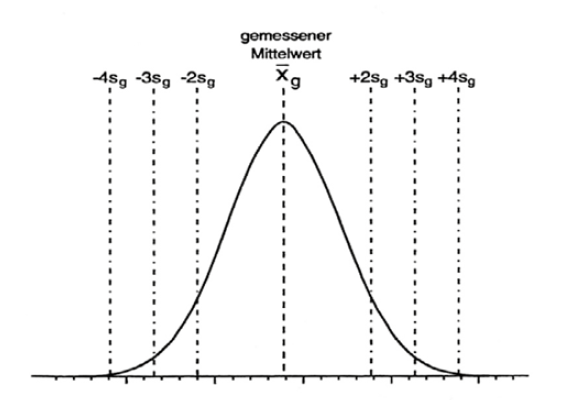

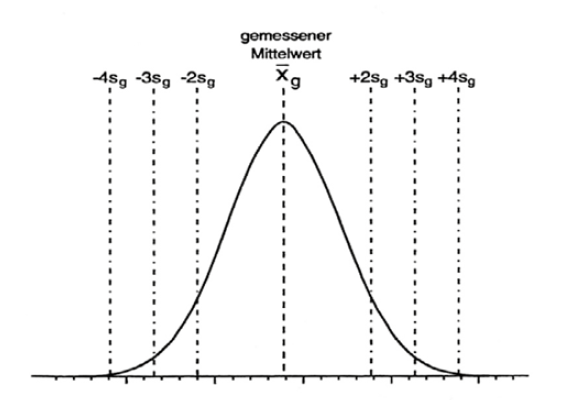

Präzision:

Statistische Größe, welche die mittlere und zufällige Abweichung von Werten beschreibt, die aus einer mehrmaligen und ununterbrochenen Wiederholung einer Messung erhalten wurden. Als statistische Größe dient z. B. die statistische Streuung oder Standardabweichung. Die Präzision gibt einen Hinweis auf zufällige Ergebnisunsicherheiten.

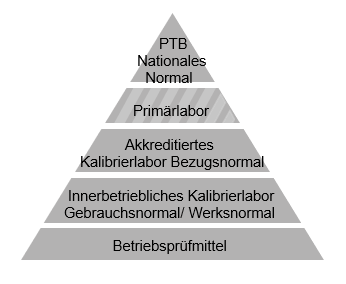

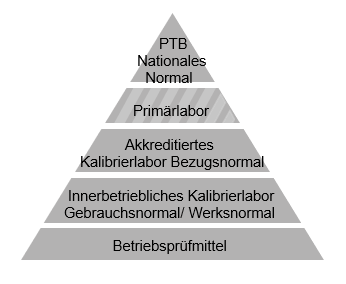

Primärlabor:

Das Primärlabor ist das Labor, welches mit Normalen der höchsten Güte und geringsten Messunsicherheit arbeitet. Es bezieht sich auf die höchste Rückführbarkeitsstufe.

Primärnormal:

Normal, das nach allgemeiner Beurteilung die höchsten metrologischen Forderungen erfüllt, mit einem Größenwert, der unabhängig von denen anderer Normale für dieselbe Größe akzeptiert ist.

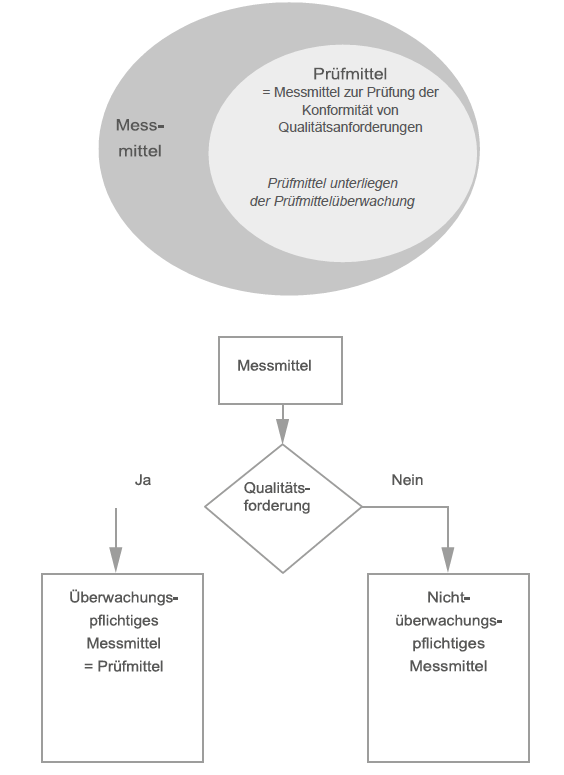

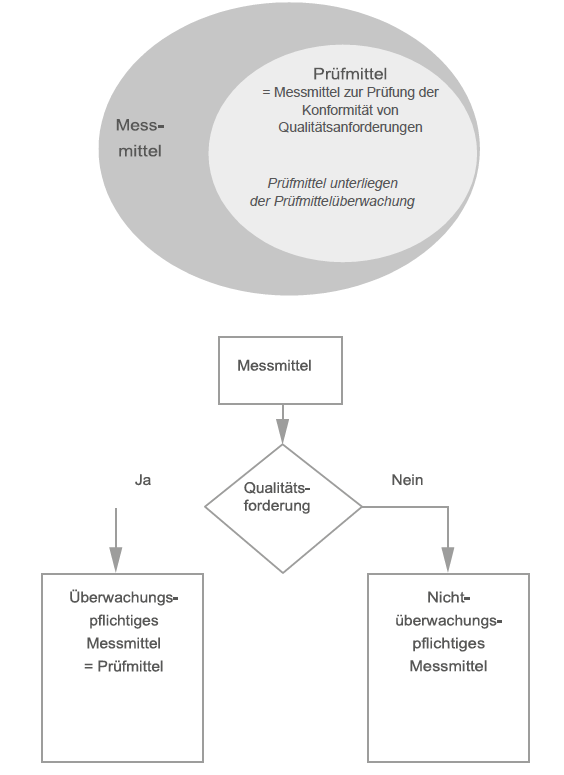

Prüfmittel:

Diejenigen Messmittel, die dazu herangezogen werden, nach dem Vorgang des Messens eine Prüfung auf Einhaltung einer Qualitätsforderung vorzunehmen. Die Verknüpfung des Messens mit der Prüfung auf Einhaltung einer Qualitätsforderung macht aus einem Messmittel ein Prüfmittel.

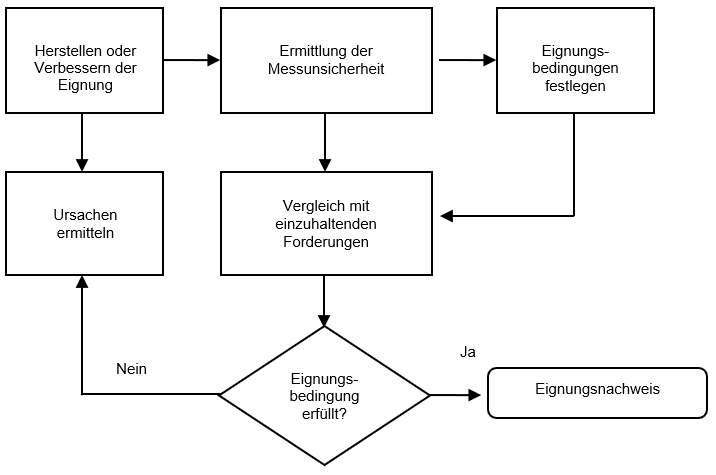

Prüfmittel-, Prüfprozesseignung/Prüfmittelfähigkeit:

Das Ergebnis der Prüfung ist grundsätzlich mit einer Messunsicherheit behaftet. Nach den Normen der ISO 9000-Familie muss der Anwender von Prüfprozessen die durchzuführenden Messungen und die geforderte Genauigkeit festlegen sowie die Prüfmittel auswählen, die bezüglich der erforderlichen Richtigkeit und Messunsicherheit geeignet sind.

Um die Eignung beurteilen zu können, muss der Anwender die Qualitätsforderung (z. B. die Toleranz) kennen, denn ein Prüfprozess ist dann für die Qualitätsprüfung geeignet, wenn seine Messunsicherheit ausreichend klein gegenüber der Qualitätsforderung ist. Das Verhältnis von Messunsicherheit zu Qualitätsforderung ist überall dort wichtig, wo Produkte oder Prozesse aufgrund einzelner Merkmalswerte qualifiziert werden.

Das Messergebnis ist das symmetrische Intervall der erweiterten Messunsicherheit. Beim Vergleich des Messergebnisses mit den Spezifikationsgrenzen ergeben sich drei Bereiche:

- Bereich der Übereinstimmung: Spezifikationsbereich verringert um die erweiterte Messunsicherheit

- Bereich der Nichtübereinstimmung: Bereich außerhalb des Spezifikationsbereichs erweitert um die erweiterte Messunsicherheit U

- Unsicherheitsbereich: Bereich in der Nähe der Spezifikationsgrenzen, für den unter Berücksichtigung der erweiterten Messunsicherheit weder Übereinstimmung noch Nichtübereinstimmung nachgewiesen werden kann

Prüfmittelmanagement/ Prüfmittelverwaltung:

Das Prüfmittelmanagement (auch Prüfmittelverwaltung, PMV) ist Bestandteil des Qualitätsmanagements. Es zielt darauf ab, die Qualität, Zuverlässigkeit, Einsatzfähigkeit und -bereitschaft der Prüfmittel in einem Unternehmen sicherzustellen und zu erhalten. Durch die Überwachung sollen Prüfmittel zu jeder Zeit die geforderten Leistungen erbringen können. Damit ist das Prüfmittelmanagement eine Methode zur Erhöhung der Prozessfähigkeit.

Qualität:

- Qualität ist die Gesamtheit von Merkmalen einer Einheit bzw. einer definierbaren Sache, bezüglich ihrer Eignung, festgelegte und vorausgesetzte Erfordernisse zu erfüllen.

- Vollständiger Satz von erfüllten Forderungen an Merkmalen einer Einheit.

- Realisierte Beschaffenheit einer Einheit bezüglich Qualitätsforderungen.

Definition 1 impliziert, dass die nicht vorausgesetzten und nicht festgelegten Eigenschaften keine weitere Bedeutung als Qualitätskriterien haben. Nichtvorausgesetzte Erfordernisse können jedoch auch qualitätsbestimmend sein.

Qualitätsaudit:

Regelmäßig wiederkehrende, systematische und unabhängige Untersuchung, um festzustellen, ob die qualitätsbezogenen Tätigkeiten und damit zusammenhängenden Ergebnisse den geplanten Anforderungen entsprechen, und ob diese Tätigkeiten tatsächlich verwirklicht und geeignet sind, diese Ziele zu erreichen.

Qualitätsmanagement:

Management bezogen auf Qualität; aufeinander abgestimmte Tätigkeiten zum Leiten und Lenken einer Organisation bezüglich Qualität; das Qualtiätsmanagement repräsentiert somit alle Tätigkeiten des Gesamtmanagements, die im Rahmen des Qualitätsmanagementsystems die Qualitätspolitik, die Ziele und Verantwortungen festlegen, sowie diese durch Mittel wie Qualitätsplanung, Qualitätslenkung, Qualitätssicherung und Qualitätsverbesserung verwirklichen (siehe Qualitätssicherung nach ISO 9000 ff).

Das Qualitätsmanagement erfordert zur Umsetzung der Qualitätspolitik und Erfüllung der Aufgaben der Qualitätssicherung ein System der Betriebsführung (Organisation und Führung, Verfahren, Mittel; Qualitätsmanagementsystem) und ist dem organisatorischen System der Qualitätssicherung übergeordnet.

Qualitätsmanagementsystem:

Managementsystem zum Leiten und Lenken einer Organisation bezüglich der Qualität; Managementsystem: Organisationsstruktur, Verfahren, Prozesse und Mittel zur Festlegung und Umsetzung der Qualitätspolitik, der Qualitätsziele sowie zum Erreichen dieser Ziele.

Qualitätsplan:

Plan, der die Ziele zu Verbesserungen im Ergebnis der Qualitätsanforderungen sowie den Organisations- und Ablaufplan zur Erreichung dieser Ziele festlegt; Spezifikation für die Qualitätselemente, die im spezifizierten Fall angewandt werden.

Qualitätsplanung:

Teil des Qualitätsmanagements, der auf das Festlegen der Qualitätsziele und der notwendigen Ausführungsprozesse, sowie der zugehörigen Ressourcen zur Erfüllung der Qualitätsziele gerichtet ist.

Qualitätspolitik:

Übergeordnete Absichten und Ausrichtung einer Organisation zur Qualität, wie sie von der obersten Leitung formell ausgedrückt wurden.

Qualitätssicherung:

Der Teil des Qualitätsmanagements und des Qualitätsmanagementsystems, der auf die Schaffung von Vertrauen gerichtet ist, dass Qualitätsforderungen erfüllt sind und werden; Definition ISO 9000: Alle geplanten und systematischen Tätigkeiten, die innerhalb des Qualitätsmanagement-Systems verwirklicht sind und die wie erforderlich dargelegt werden, um ausreichendes Vertrauen zu schaffen, dass eine Einheit die Qualitätsforderungen erfüllen wird (Einheit: das was einzeln beschrieben und betrachtet werden kann).

Ziel der Qualitätssicherung:

Das übergeordnete Ziel der Qualitätssicherung besteht also in der Erfüllung von Vorbeuge- und Lenkungsmaßnahmen, die gewährleisten sollen, dass die Produkte bzw. Dienstleistungen so erstellt werden, dass sie für den vorgesehenen Gebrauch geeignet sind. Weiterhin, dass sie dem Rahmen der spezifizierten Anforderungen in allen Belangen entsprechen und die Konsumenten keiner Gefahr aussetzen aufgrund bedenklicher oder ungenügender Qualität oder Wirksamkeit. Dieses trifft besonders für Produkte der Gesundheitsindustrie zu.

Die Qualitätssicherung beschreibt damit das System von geplanten Tätigkeiten zur Planung, Lenkung und Überwachung zur Erfüllung der Kundenanforderungen. Dieses System muss so organisiert und durchgeführt werden, dass mit einem ausreichenden Maß an Vertrauen die Anforderungen erfüllt werden.

Es werden somit vertrauensbildende Maßnahmen gesetzt.

Diese Tätigkeiten orientieren sich an den Absichten und an der Zielsetzung hinsichtlich der Erfüllung der Anforderungen.

Die Qualitätssicherung umfasst damit alle jene geplanten und systematischen Maßnahmen, die notwendig sind, um für angemessenes Vertrauen zu sorgen, dass ein Produkt oder eine Dienstleistung den Vorgaben für deren Qualität entspricht. Die Darlegung ist zum Beispiel eine vertrauensbildende Maßnahme.

Qualitätssicherungssystem:

Ein von der Qualitätspolitik und dem Qualitätsmanagement der Betriebsleitung ausgehendes, umfassend geplantes und korrekt durchgeführtes System der Qualitätssicherung; dieses System sollte vollständig dokumentiert sein und seine Funktionstüchtigkeit von den für die Qualitätssicherung verantwortlichen Personen überwacht werden.

Qualitätssicherungsvereinbarung (QSV)

Eine Qualitätssicherungsvereinbarung (QSV) ist ein Dokument, das zwischen zwei Parteien (z. B. Kunde und Lieferant) vereinbart wird und die Anforderungen an die Qualität eines Produkts oder einer Dienstleistung definiert. Die QSV legt fest, welche Qualitätsstandards einzuhalten sind, wie regelmäßige Überprüfungen durchgeführt werden sollen und wie Fehler oder Mängel behoben werden. Die QSV ist ein wichtiger Bestandteil des Qualitätsmanagementprozesses und soll eine gleichbleibend hohe Qualität garantieren.

Qualitätsspezifikation:

Die Gesamtheit der vorausgesetzten, festgelegten und bewertbaren Eigenschaften eines Produktes, eines Systems oder einer Tätigkeit; damit wird die Qualität eines Systems durch die Festlegung charakteristischer, messbarer bzw. bewertbarer

Eigenschaften definiert und beurteilt.

Qualitätssystem:

Aufbaustruktur und Ablauforganisation zur Durchführung des Qualitätsmanagements; der englische Begriff Quality System wurde mit Qualitätsmanagementsystem ins Deutsche übersetzt.

Qualitätsverbesserung:

Maßnahmen am etablierten Qualitätssicherungssystem (inkl. des GMP-Systems), die das Vertrauen in die Gewährleistung der Produktqualität erhöhen; überall in der Organisation ergriffene Maßnahmen zur Erhöhung der Effektivität und Effizienz von Tätigkeiten und Prozessen, um zusätzlichen Nutzen sowohl für die Organisation als auch für ihre Kunden zu erzielen.

Referenzwert:

Der Wert, der durch ein Referenzmessgerät oder eine Referenzmesseinrichtung dargestellt wird und mit dem der Anzeigewert des zu prüfenden Messgerätes (Prüfling oder Kalibriergegenstand) verglichen wird. Der Referenzwert wird auch Soll-Wert, richtiger Wert, bester Schätzwert, zugewiesener Wert oder vereinbarter Wert genannt.

Reflexionsgrad:

Die Fähigkeit eines Materials/Körpers, Infrarot-Strahlung zu reflektieren; sie ist abhängig von der Oberflächenbeschaffenheit und der Art des Materials/Körpers. Diese Größe kann einen Wert zwischen 0 und 1 annehmen.

Rekalibrierung:

Die von Kalibrierlaboren ausgestellten Kalibrierzertifikate dokumentieren den Zustand des Kalibriergegenstandes während der Kalibrierung. Eine Aussage darüber, wie lange die mitgeteilten Werte gültig sind, ist damit nicht verbunden. Um auf Dauer sicher zu sein, dass die gemessenen Werte noch stimmen, wird die Kalibrierung in regelmäßigen Abständen wiederholt. Diese Wiederholung der Kalibrierung nennt man Rekalibrierung.

Reparatur:

Maßnahme, um an einem Produkt, welches den beabsichtigten Anforderungen nicht entspricht, die Bedingungen zur Erfüllung der Anforderungen wieder herzustellen.

Reproduzierbarkeit:

Wiederholbarkeit der Ergebnisse eines Verfahrens, einer Prüfung oder einer Tätigkeit innerhalb vorgegebener Grenzen; ein Maß für die Reproduzierbarkeit ist der Grad der Abweichung der Ergebnisse der Wiederholungen von einem Bezugswert (einem mittleren Wert der Ergebnisse oder einem SollWert) innerhalb vorgegebener Grenzwerte um den Bezugswert.

Richtiger Wert:

Durch Vereinbarung anerkannter Wert, der einer betrachteten speziellen Größe zugeordnet wird, und der mit einer, dem jeweiligen Zweck angemessenen Unsicherheit behaftet ist;

Der Wert einer durch ein Bezugsnormal realisierten Größe kann an einer betrachteten Stelle als richtiger Wert angesehen werden.

Rohdaten:

Daten, die im Laufe eines Verfahrens oder einer Prüfung anfallen und die Grundlage für weitere Berechnungen zur Ermittlung des Endergebnisses bilden; Rohdaten werden elektronisch oder manuell (z. B. im Logbuch, Laborjournal oder auf Formblättern) aufgezeichnet. Rohdaten der Herstellung und Prüfung eines Produktes fallen in den Umfang der Chargendokumentation.

Rückführbarkeit/Rückverfolgbarkeit:

Eigenschaft eines Messergebnisses oder des Wertes eines Normals, durch eine ununterbrochene Kette von Vergleichsmessungen mit angegebenen Messunsicherheiten auf geeignete Normale, im Allgemeinen internationale oder nationale Normale, bezogen zu sein; Rückführbarkeit heißt also, Messergebnisse durch eine ununterbrochene Kette von Kalibrierungen auf internationale oder nationale Normale zu beziehen.

Rückwirkungsfreiheit:

Fähigkeit eines Messgerätes, die Messgröße nicht zu beeinflussen;

- Eine Waage ist rückwirkungsfrei.

- Ein Widerstandthermometer, welches das Medium erwärmt, dessen Temperatur es ermitteln soll, ist nicht rückwirkungsfrei.

Sekundärnormal:

Normal, dessen Wert durch Vergleich mit einem Primärnormal festgelegt wird.

Selbstinspektion:

Intern durchgeführtes Qualitätsaudit, um die Verwirklichung und Wirksamkeit des Qualitätssicherungssystems sowie die Befolgung der Verfahrensanweisung zu verifizieren.

Siegelmarke:

Um zu verhindern, dass nach einer Eichung oder einer Kalibrierung am Messgerät Veränderungen oder Manipulationen durchgeführt werden bzw. diese dann zu erkennen, wird das Messgerät mit einem Siegel versehen.

Soll-Wert:

Der Soll-Wert ist der richtige Wert, der von einem Referenzmessgerät oder einer Referenzmesseinrichtung dargestellt wird.

Spezifikation:

Schriftlich festgelegte und messbare bzw. bewertbare Anforderungen an die Eigenschaften oder Funktionen einer Sache; Sachen sind: Produkt, System, Betriebsmittel, Verfahren und Tätigkeit. Spezifikationen dienen als Basis für die Qualitätskontrolle, die Validierung und die Instandhaltung (inkl. Reinigung).

Die Qualitätssicherung stellt sicher, dass die Qualitätskontrolle die Spezifikationen, welche als Basis für die Freigabe dienen, einhält.

Spezifikationsbereiche:

Stabilität:

Ausmaß der gegenseitigen Annäherung zwischen Ergebnissen derselben Messgröße, ausgeführt in festgelegten Zeitabständen; ein Maß für die Stabilität ist die maximale Differenz zwischen den Mittelwerten.

Stabilität (Spezifikation von Kalibriereinrichtungen):

Spezifikation des Parameters über einen zeitlichen Verlauf an einem Messpunkt.

Stand der Technik:

Für die Praxis allgemein gültige Qualitätsanforderung an eine Sache (Erzeugnis, ein Verfahren oder eine Tätigkeit), die dem aktuellen und anerkannten Stand des Wissens aus Wissenschaft, Technik und Erfahrung entspricht.

Transmissionsgrad:

Die Fähigkeit eines Materials/Körpers, Infrarot-Strahlung durchzulassen; sie ist abhängig von der Stärke und der Art des Materials/Körpers. Diese Größe kann einen Wert zwischen 0 und 1 annehmen.

Überwachung:

akkreditierte Kalibrierlabore unterstehen einer ständigen Überwachung durch die PTB bzw. EA, um die Zuverlässigkeit der Kalibrierungen zu sichern.

Wahrer Wert:

Wert, der mit der Definition einer betrachteten speziellen Größe übereinstimmt;

- Wahre Werte sind ihrer Natur nach nicht ermittelbar.

- Diesen Wert würde man bei einer idealen Messung erhalten.

Wiederholpräzision:

Wiederholpräzision beschreibt das Ausmaß der gegenseitigen Annäherung zwischen Ergebnissen aufeinanderfolgender Messungen (in kurzen Zeitabständen) derselben Messgröße, ausgeführt unter denselben Messbedingungen. Ein Maß für die Wiederholpräzision ist die Standardabweichung (s).

Zertifikat:

siehe „DAkkS-Kalibrierschein“, „ISO-/Werkszertifikat“, „Kalibrierzertifikat“.

Zertifizieren:

… ist die formale Bestätigung einer dritten Seite, dass Produkte, Prozesse und Dienstleistungen mit einer bestimmten Norm bzw. festgelegten Forderungen konform (übereinstimmend) sind. Diese Bestätigung wird z. B. durch die Germanischer Lloyd Certification GmbH durchgeführt.

Zertifizierungsstelle:

Eine Institution, die Zertifizierungen durchführt.

Zulassungsurkunde:

Ein Kalibrierlabor muss genügend Personal haben, das zur Erfüllung seiner Aufgaben über die notwendige Ausbildung, Schulung, technische Kenntnis und Erfahrung verfügt. Das Labor muss sicherstellen, dass die Schulung seines Personals auf dem neusten Stand gehalten wird. Informationen über Qualifikation, Schulung und Erfahrung des technischen Personals sind von dem Labor auf dem neuesten Stand zu halten. Bestätigt wird die Kompetenz des Personals mit einer Zulassungsurkunde.

Abgleich/Justierung:

Abgleichen/Justieren ist das Einstellen auf die kleinstmögliche Abweichung zum richtigen Wert. Beim Abgleichen/Justieren ist ein Eingriff am Messgerät erforderlich.

Abweichung/Messabweichung:

Differenz zwischen Messergebnis und richtigem Wert der Messgröße (Messergebnis minus richtiger Wert); weil ein wahrer Wert nicht festgestellt werden kann, wird in der Praxis ein richtiger Wert benutzt.

Akkreditierung (Kalibrierung):

Akkreditieren ist die formelle Anerkennung der Kompetenz eines Kalibrierlaboratoriums, bestimmte Kalibrierungen nach vorgegebenen Standards (DKD/DAkkS-Richtlinien) auszuführen. Diese formale Feststellung erfolgt durch eine dafür autorisierte Stelle. In Deutschland ist dies die Deutsche Akkreditierungsstelle in Berlin.

Akkreditierungen nach EN 45001:

Die EN 45001 ist eine europäische Norm, welche die Qualitätsstandards für Kalibrierlabore festlegt. Nachdem es immer wieder Probleme in der Anerkennung zwischen Kalibrierungen nach EN 45001 und Kalibrierungen nach dem ISO Guide 25 gab, entstand 1999 eine harmonisierte Norm: DIN EN ISO 17025.

Akkreditierungen nach ISO Guide 25:

Der ISO Guide 25 ist die amerikanische Norm, welche die Qualitätsstandards für Kalibrierlabore festlegt (s.o. Punkt A.4).

Akkreditierungen nach DIN EN ISO/ IEC 17025:

Die DIN EN ISO/IEC 17025 ist eine gemeinsame Norm zum Nachweis der Kompetenz von Prüf- und Kalibrierlaboren, deren Kalibrierungen weltweit anerkannt sind. In Deutschland spricht man dabei von einer DAkkS-Akkreditierung, in der Schweiz von SCS und in Österreich von ÖKD.

Alterung:

Die Alterung ist die erlaubte Drift, die das Messgerät bis zur nächsten Kalibrierung machen könnte. Dieser Wert ist ein Erfahrungswert, der über einen längeren Zeitraum ermittelt wird.

Angleichzeit:

Die Angleichzeit ist die Zeit, die ein Messwertaufnehmer (Fühler bzw. Sensorelement) braucht, bis er sich an die Messgröße (z. B. Temperatur) angeglichen hat. Die Angleichzeit ist die Zeit, welche Prüfmittel benötigen um sich an die vorgegebenen Umgebungsbedingungen anzupassen

(z. B. dimensionelle Prüfmittel).

Anpresskraft:

Die Anpresskraft ist beispielsweise die Kraft, mit der man Oberflächenfühler bei der Kalibrierung auf die temperierte Oberfläche drückt. Hierbei sollte man einen gewissen Druck ausüben, damit zwischen Oberfläche und Kontaktfläche des Fühlers kein Luftspalt entsteht.

Ein anderes Beispiel ist die Kraft, mit der man die Schneiden eines Messschiebers zusammendrückt, um eine Messung vor zu nehmen. Die Kraft kann je nach Anwender variieren.

Auflösung:

Kleinste unterscheidbare Differenz zweier Anzeigen einer Anzeigeeinrichtung. Bei einer Digitalanzeige ist dies die Änderung in der Anzeige, bei der sich die letzte signifikante Ziffer um einen Ziffernschritt ändert. Achtung: Die Auflösung eines Messgerätes ist nicht gleichzusetzen mit dessen Genauigkeit! Die Genauigkeit eines Messgerätes ist immer schlechter als seine Auflösung.

Mess-/Anzeigewert: 20,7°C

Auflösung: 0,1°C

Genauigkeit: ?

Aufnehmer/Messwertaufnehmer/Sensor:

Element eines Messgerätes oder einer Messkette, auf das die Messgröße unmittelbar einwirkt (auch Sensor, Sensorelement oder Messwertaufnehmer), z. B.: – Messstelle/Sensor eines elektrischen Thermometers

– Flügelrad eines Flügelradanemometers

– Schwimmer eines Flüssigkeitsstand-Anzeigers.

Autorisiertes Personal:

Element eines Messgerätes oder einer Messkette, auf das die Messgröße unmittelbar einwirkt (auch Sensor, Sensorelement oder Messwertaufnehmer), z. B.: – Messstelle/Sensor eines elektrischen Thermometers

– Flügelrad eines Flügelradanemometers

– Schwimmer eines Flüssigkeitsstand-Anzeigers.

Basiseinheit:

Einheit einer Basisgröße in einem Größensystem.

Basisgröße:

Eine der Größen eines Größensystems, die aufgrund einer Vereinbarung als unabhängig von den anderen Größen gilt (z. B. Länge, Masse, Zeit…).

Begutachtung:

Untersuchung einer Sache (Organisation, System, Verfahren, Tätigkeit, Bedingungen, Material etc.) zur Beurteilung ihrer Übereinstimmung mit bestimmten Anforderungen; Begutachtung im Rahmen der Akkreditierung oder der Zertifizierung: Prüfungen in der Form eines Audits und Gutachten betreffend der Erfüllung der für die Akkreditierung festgelegten Voraussetzungen.

Beschaffenheitsprüfung/Sichtprüfung:

Vor einer Kalibrierung wird geprüft, ob am Messgerät oder Messsystem alles in Ordnung ist, oder ob irgendwelche sichtbaren Schäden (z. B. verbogener Fühler durch den Transport, Beschädigungen am Gehäuse/Display, abgebrochener Zeiger eines Manometers…) zu erkennen sind. Sollte dies der Fall sein, ist das Messgerät

bzw. Messsystem nicht kalibrierfähig.

Betriebsmittel:

Sammelbegriff für Personal und Sachmittel (Räumlichkeiten, Ausrüstung, Hilfsstoffe und Reagenzien, Verbrauchsmaterialien, Ausgangsstoffe, Behältnisse & Zubehör, Verpackungsmaterialien & Zwischenprodukte), die zur Herstellung und Kontrolle von Produkten eingesetzt werden.

Bezugsnormal:

Normal, im Allgemeinen von der höchsten verfügbaren Genauigkeit an einem betrachteten Ort oder bei einer Organisation, von dem dort Messungen abgeleitet werden.

Bezugswert/Referenzwert:

Der Wert, der durch ein Referenzmessgerät oder eine Referenzmesseinrichtung dargestellt wird und mit dem der Anzeigewert des zu prüfenden Messgerätes (Prüfling oder Kalibriergegenstand) verglichen wird. Der Referenzwert wird auch Soll-Wert, richtiger Wert, bester Schätzwert, zugewiesener Wert oder vereinbarter Wert genannt.

DAkkS-Kalibrierschein:

Die Bezeichnung „DAkkS-Kalibrierschein“ wird umgangssprachlich verwendet für den Kalibrierschein mit Akkreditierungssymbol einer akkreditierten Kalibrierung.

Kalibrierscheine mit Akkreditierungssymbol stellen den höchsten industriellen Kalibrierstandard in Deutschland dar. Sie haben die höchste Zuverlässigkeit, sind international anerkannt und vor Gericht verbindlich. Kalibrierscheine mit Akkreditierungssymbol sind ideal für:

- Werksnormale

- die Automobilindustrie (IATF)

- die Pharmazie/Medizintechnik

- Sachverständige

Muster eines Kalibrierscheins mit Akkreditierungssymbol

DCC – digitaler Kalibrierschein:

Der digitale Kalibrierschein (DCC) ist ein digitales Zertifikat, das die Ergebnisse von Kalibrierungen dokumentiert und von der Physikalisch-Technischen Bundesanstalt (PTB) und dem Deutschen Kalibrierdienst (DKD) entwickelt wurde. Er ersetzt die traditionellen papierbasierten Kalibrierscheine und bietet mehrere Vorteile, darunter erhöhte Genauigkeit, Effizienz und Sicherheit. Hier ist eine Zusammenfassung der wichtigsten Punkte:

Was ist ein digitaler Kalibrierschein (DCC)?

Ein DCC ist ein digitales Dokument, das die Messergebnisse und andere relevante Informationen einer Kalibrierung enthält. Es dient als offizielles Zertifikat, das die Genauigkeit und Rückführbarkeit von Messgeräten bestätigt. Die PTB und der DKD arbeiten an der Standardisierung und Verbreitung des DCC, um den Übergang von papierbasierten zu digitalen Prozessen zu unterstützen.

Vorteile des DCC

- Automatisierung und Effizienz: DCCs ermöglichen eine automatisierte Verarbeitung und Speicherung von Kalibrierungsdaten, was den administrativen Aufwand reduziert und die Effizienz erhöht.

- Genauigkeit und Integrität: Digitale Datenübertragung und Speicherung minimieren das Risiko von Fehlern und Manipulationen. Elektronische Signaturen und Verschlüsselungstechniken sorgen für die Authentizität und Integrität der Daten.

- Umweltfreundlichkeit: Durch den Verzicht auf Papierdokumente trägt der DCC zur Reduktion von Papierverbrauch und damit zur Schonung von Ressourcen bei.

- Rückverfolgbarkeit und Transparenz: DCCs können einfach archiviert und bei Bedarf abgerufen werden, was die Rückverfolgbarkeit von Messgeräten und Kalibrierungsprozessen verbessert.

Technische Details und Implementierung

- Standardisierung: Die PTB und der DKD entwickeln einheitliche Standards für den DCC, um die Kompatibilität und Akzeptanz zu gewährleisten.

- Sicherheitsmaßnahmen: Der Einsatz von elektronischen Signaturen und Verschlüsselungstechnologien stellt sicher, dass die Daten vor unbefugtem Zugriff und Manipulation geschützt sind.

- Datenformate: Der DCC nutzt standardisierte Datenformate (wie XML), die eine einfache Integration in bestehende IT-Systeme und Datenbanken ermöglichen.

Herausforderungen und Zukunftsperspektiven

- Akzeptanz und Verbreitung: Die Einführung des DCC erfordert die Akzeptanz durch Nutzer und Kalibrierlaboratorien. Schulungen und Informationskampagnen sind notwendig, um die Vorteile und Nutzung des DCC zu vermitteln.

- Interoperabilität: Die Sicherstellung der Interoperabilität zwischen verschiedenen Systemen und Plattformen ist eine Herausforderung, die durch internationale Zusammenarbeit und Standardisierung angegangen wird.

- Technologische Entwicklung: Der DCC muss kontinuierlich weiterentwickelt werden, um den neuesten technologischen und regulatorischen Anforderungen zu entsprechen.

Fazit

Der digitale Kalibrierschein (DCC) der PTB und des DKD stellt einen wichtigen Schritt in Richtung Digitalisierung und Automatisierung im Bereich der Messtechnik dar. Er bietet zahlreiche Vorteile in Bezug auf Effizienz, Genauigkeit und Umweltfreundlichkeit, während er gleichzeitig die Herausforderungen der Akzeptanz und Interoperabilität bewältigen muss. Die fortlaufende Entwicklung und Standardisierung des DCC wird die Zukunft der Kalibrierung maßgeblich beeinflussen.

Deutsche Akkreditierungsstelle (DAkkS):

Die DAkkS ist die nationale Akkreditierungsstelle Deutschlands. Sie handelt nach der Verordnung (EG) Nr. 765/2008 und dem Akkreditierungsstellengesetz (AkkStelleG) im öffentlichen Interesse als alleiniger Dienstleister für Akkreditierung in Deutschland.

DAkkS-Logo

Aufgaben der DAkkS:

Die Akkreditierung von Konformitätsbewertungsstellen (Laboratorien, Inspektions- und Zertifizierungsstellen) ist der gesetzliche Auftrag der DAkkS. Mit einer Akkreditierung bestätigt die DAkkS, dass diese Stellen ihre Aufgaben fachkundig und nach geltenden Anforderungen erfüllen. Kurz: Die DAkkS prüft die Prüfer.

Kompetenz bestätigen, Qualität sichern, Vertrauen schaffen: Durch Einrichtung einer nationalen Akkreditierungsstelle verfügt Deutschland über ein für Hersteller, Verbraucher und Konformitätsbewertungsstellen transparentes Akkreditierungssystem. Die DAkkS bietet für alle Bereiche der Konformitätsbewertung Akkreditierungen aus einer Hand. Das Verfahren der Akkreditierung schafft Vertrauen in die Ergebnisse von Zertifikaten, Prüfberichten und Inspektionen und unterstützt deren weltweite Anerkennung und Vergleichbarkeit. Damit leistet die DAkkS einen wichtigen Beitrag zur Qualitätssicherung von Produkten und Dienstleistungen, zum Verbraucherschutz und zur Wettbewerbsfähigkeit der deutschen Wirtschaft.

Deutscher Kalibrierdienst (DKD):

Neuausrichtung seit Mai 2011 als Gremium der PTB zur Erarbeitung von messtechnischen Grundlagen für Kalibrierungen.

Aufgaben und Ziele des DKD:

Sicherung der Zusammenarbeit von akkreditierten Kalibrierlaboratorien mit der PTB, Erarbeitung von Kalibrierrichtlinien (DKD-R), Grundlage für Akkreditierungsverfahren und Begutachtungen, Förderung des Kalibrierwesens im Sinne der Weitergabe der Einheit, Förderung des Informationsaustausches zwischen den Mitgliedern.

Digit:

Die kleinstmögliche Auflösung des Istwertes eines digitalen Messgerätes.

DIN-Norm:

DIN-Normen werden vom Deutschen Institut für Normung e. V. herausgegeben. Sie entstehen in enger Zusammenarbeit von Unternehmen, Verbänden und Behörden.

DIN-Normen können nationalen, europäischen und internationalen Charakter haben, erkennbar ist dies an den Bezeichnungen:

DIN + Zählnummer: Eine DIN + Zählnummer (z. B. die DIN 5008) ist eine nationale Norm.

DIN EN + Zählnummer: Eine DIN EN + Zählnummer (z. B. DIN EN 45001) ist die deutsche Ausgabe einer Europäischen Norm.

DIN EN ISO + Zählnummer: Eine DIN EN ISO + Zählnummer (z. B. DIN EN ISO/IEC 17025) ist die deutsche Ausgabe einer Europäischen Norm, welche mit einer Internationalen Norm identisch ist.

IEC steht hier für International Electronical Commission; privatrechtliches internationales Normierungsgremium für Normierungen im Bereich der Elektrotechnik und der Elektronik.

Dokumentation:

Bei der Kalibrierung versteht man darunter das Dokumentieren der gemessenen Werte während der Kalibrierung und das Erstellen des Zertifikates.

Drift:

Langsame Änderung eines metrologischen Merkmals eines Messgerätes.

Eichen:

Eichen ist die amtliche Überprüfung auf Einhaltung der Eichfehlergrenzen. Eine Eichung wird ausschließlich vom Landeseichamt durchgeführt. Eichfähig sind nur diejenigen Messgeräte, die eine Bauartzulassung haben.

Eichmarke/Eichzeichen:

Auf Messgerät und Fühler wird eine Eichmarke aufgeklebt, welche die Gültigkeitsdauer der Eichung ausweist. D. h. wenn das „Verfallsdatum“ überschritten ist, ist die Eichung nicht mehr gültig und muss erneut durchgeführt werden. Die Aussage eines Gültigkeitsdatums gibt es bei der Kalibrierung nicht! Hier darf lediglich eine Empfehlung ausgesprochen werden (siehe “Rekalibrierung”).

Eichschein:

Im Eichschein dokumentiert das Eichamt die Gültigkeitsdauer der Prüfung.

Eichschein

Diese Zeitdauer ist auch auf der Eichmarke an Messgerät und Fühler.

Eignungsprüfung (eines Prüflaboratoriums):

Bestimmung der Leistungsfähigkeit eines Prüflaboratoriums, bestimmte

Prüfungen oder Prüfungsarten auszuführen.

Eignungsuntersuchung:

Die Eignungsuntersuchung richtet sich nach der Art der Prüfmerkmale. Notwendige Voraussetzungen für die Untersuchungen sind die Auflösung des Prüfmittels sowie seine Linearität im Messbereich des Prüfmerkmals.

Grundsätzlich werden Prüfmittel nach der Art der Merkmale unterschieden. Es gibt Prüfmittel für quantitative und für qualitative Merkmale. Während die qualitativen Merkmale in der Regel mit Lehren oder Maßverkörperungen ermittelt werden, erfolgt die Bestimmung der quantitativen Merkmale mit anzeigenden Prüfmitteln. Die Ausprägung der Merkmale wird quantifiziert und mit Qualitätsvorgaben verglichen.

Alle Prüfmittel für quantitative Merkmale, die durch quantitative Beobachtungen der Messungen gewonnen werden, lassen sich grundsätzlich der Eignungsuntersuchung unterziehen. Prüfmittel für quantitative Merkmale werden in zwei Gruppen eingeteilt:

- Prüfmittel, die für die Messung einzelner Merkmale ausgelegt sind

- Prüfmittel, die gleichzeitig mehrere Merkmale erfassen

Innerhalb der Gruppen wird zwischen Standardprüfmitteln, wie z. B. Multimeter, unterschieden, mit denen unterschiedliche Messbereiche gemessen werden können, und Sonderprüfmitteln, die in der Regel für einen bestimmten Anwendungszweck bzw. für spezielle Merkmale entwickelt und dementsprechend eingesetzt werden.

Eignungsuntersuchung für ein Merkmal:

Grundschema der Eignungsuntersuchung:

Einflussgröße:

Größe, die nicht Messgröße ist, jedoch das Messergebnis beeinflusst, z. B.:

- Temperatur einer Messschraube zur Längenmessung

- Frequenz bei der Messung der Amplitude einer Wechselspannung

- Örtlicher Umgebungsdruck bei der Messung von Strömungsgeschwindigkeiten

Einheit:

Durch Vereinbarung festgelegte spezielle Größe, mit der andere Größen gleicher Art verglichen werden, um das Verhältnis zu dieser Größe auszudrücken. Für Einheiten im Messwesen werden Namen und Einheitenzeichen durch Vereinbarung festgelegt.

Einheit (abgeleitet):

Einheit einer abgeleiteten Größe in einem Größensystem, z. B.:

Name der Messgröße | Einheit der Messgröße | Zeichen |

Kraft Energie Druck | Newton Joule Pascal | N J Pa |

Einheit (Vielfaches):

Das Vielfache einer Einheit ist eine größere Einheit, die aus einer Einheit durch ein vereinbartes Verhältnis gebildet wird. Hierbei unterscheidet man zwischen dem dezimalen und dem nichtdezimalen Vielfachen.

ein dezimales Vielfaches des Meter ist der Kilometer

ein nichtdezimales Vielfaches der Sekunde ist die Stunde

Einheit (Teil):

Der Teil einer Einheit ist eine kleinere Einheit, die aus einer Einheit durch ein vereinbartes Verhältnis gebildet wird. Hierbei unterscheidet man zwischen dem dezimalen und dem nichtdezimalen Teil.

ein dezimaler Teil des Meter ist der Millimeter

Einheitensystem:

Menge von Basiseinheiten und von abgeleiteten Einheiten, die nach vorgegebenen Regeln für ein vorgegebenes Größensystem festgelegt werden (SI – Einheitensystem).

Einheitensystem (international), SI-Einheitensystem:

Das von der Generalkonferenz für Maß und Gewicht (CGPM) angenommene und empfohlene Einheitensystem.

| ||||||||||||||||||||||||||||

Einheitenzeichen:

Vereinbartes Zeichen, das für eine Einheit steht (z. B. „m“ für Meter, „A“ für Ampere, „°C“ für Temperatur …).

Emissionsgrad:

Die Fähigkeit eines Materials/Körpers, Infrarot-Strahlung zu emittieren (auszusenden); diese Größe kann einen Wert zwischen 0 und 1 annehmen.

Empfindlichkeit:

Änderung der Ausgangsgröße eines Messgerätes dividiert durch die zugehörige Änderung der Eingangsgröße.

European Cooperation for Accreditation of Laboratories (EA):

Die internationale Abstimmung in der Metrologie übernehmen heute zahlreiche Gremien deren Mitglieder aus den nationalen Koordinationsstellen kommen. Diese nationalen Stellen, häufig Staatsinstitute, initiieren und überwachen anschließend die Umsetzung im eigenen Land. In Europa ist zum Beispiel die European coorperation for accreditation of laboratories (EA) als Bindeglied zwischen den nationalen Staatsinstituten tätig.

Beispiele nationaler Staatsinstitute:

Die Physikalisch-Technische Bundesanstalt (PTB) ist die Oberbehörde der Messtechnik in Deutschland.

Die zentrale Stelle des Messsystems in Österreich ist das Bundesamt für wirtschaftliche Angelegenheiten (BmwA). Die Labore sind im Österreichischen Kalibrierdienst (ÖKD) akkreditiert.

Das nationale Messsystem der Schweiz steht unter der Aufsicht des Eidgenössischen Amts des Messwesens (EAM). Alle akkreditierten Labore sind in der Swiss Accreditation Service (SCS) zusammengeschlossen.

Fühler:

Am Fühler selbst ist der Aufnehmer (auch Sensor, Sensorelement oder Messwertaufnehmer) befestigt/integriert, auf den die Messgröße unmittelbar einwirkt.

- NTC-Sensor im Fühler zur Lufttemperaturmessung

- Thermoelement im Kreuzbandoberflächen-Fühler

- DMS in der Drucksonde

Funktionsprüfung:

Gleich wie bei der Beschaffenheitsprüfung wird vor einer Kalibrierung geprüft, ob das Messgerät oder Messsystem funktionsfähig ist (z. B. ob alle Segmente der Digitalanzeige in Ordnung sind, ob der Prüfling nach dem Einschalten sinnvolle und nachvollziehbare Werte liefert etc.). Sollte dies nicht der Fall sein, ist das Messgerät bzw. Messsystem nicht kalibrierfähig.

Gebrauchsnormal:

Normal, das routinemäßig benutzt wird, um Maßverkörperungen, Messgeräte oder Referenzmaterialien zu kalibrieren oder zu prüfen;

ein Gebrauchsnormal wird üblicherweise mit Hilfe eines Bezugsnormals kalibriert;

ein Gebrauchsnormal, das routinemäßig dazu benutzt wird, um die richtige Durchführung von Messungen zu gewähr- leisten, wird Prüfnormal genannt.

Genauigkeit:

Fähigkeit eines Messgerätes, Werte der Ausgangsgröße in der Nähe des richtigen Wertes zu liefern; Genauigkeit ist dasselbe wie Messunsicherheit; nur positiv formuliert. Der Begriff Genauigkeit wird in den Herstellerangaben der Messgeräte verwendet. Dieser „positive“ Begriff ist aus werblichen Gesichtspunkten auch notwendig und verständlich. Bei Kalibrierergebnissen wird allerdings mit dem „negativen“ Begriff Messunsicherheit gearbeitet.

Genauigkeitsklasse:

Messgeräteklasse, die metrologische Forderungen erfüllt, wonach Messabweichungen innerhalb festgelegter Grenzen bleiben sollen.

Gerätspezifikation:

Die detaillierten technischen Daten und Beschreibungen eines bestimmten Gerätes; hierzu gehören die Baupläne, Teilelisten mit Herstellerangaben, Funktionsbeschreibungen, Leistungsangaben, Vorgaben zur Wartung, Kalibrierung, Reparatur etc. Eine aktuelle Gerätespezifikation ist ein integraler Teil des Gerätes.

Grenzbedingungen:

Extreme Bedingungen, denen ein Messgerät ohne Schaden und ohne Verschlechterung seiner festgelegten metrologischen Merkmale bei einer nachfolgenden Anwendung unter Betriebsbedingungen widerstehen muss;

Die Grenzbedingungen für Lagerung, Transport und Betrieb können unterschiedlich sein.

Grenzbedingungen können Grenzwerte für die Messgröße und für die Einflussgrößen einschließen.

Guide to the Expression of Uncertainty in Measurement (GUM):

Der „GUM“ ist ein Leitfaden zur Angabe der Messunsicherheiten beim Messen, der 1993 verabschiedet wurde. Beziehbar ist dieser Leitfaden über das DIN. Verschiedene Institutionen haben daraus vereinfachte und verfahrensorientierte Leitfäden abgeleitet. So hat die EA-R2 die deutsche Übersetzung im DKD-3 (Angabe der Messunsicherheit bei Kalibrierungen) von 1998 herausgegeben.

Historie:

Durch regelmäßige Kalibrierungen eines Messgerätes kann man aus den einzelnen Zertifikaten ersehen, wie sich die Werte in der Vergangenheit verändert haben.

Homogenität:

Spezifikation des Parameters über die räumliche Verteilung in der Kalibriereinrichtung

Hysterese:

Die Hysterese ist relevant bei Druckkalibrierungen von elektrischen und mechanischen Druckmesssystemen. Sie wird aus den Ergebnissen der Messungen bei steigendem und fallendem Druck, aus der Differenz der angezeigten Werte, rechnerisch ermittelt. Diese Differenz geht in die Messunsicherheitsbetrachtung mit ein.

Identifikation: